海底金属物种类繁多,包括油气管道、海洋平台桩基、海底电缆、港口设施等,长期处于海水、海泥等复杂腐蚀环境中。牺牲阳极阴极保护方案利用电化学原理,通过连接电位更负的牺牲阳极,使金属物成为阴极,阳极自身氧化 “牺牲” 释放电子,抑制金属物的腐蚀,从而延长其使用寿命,保障海洋工程设施安全稳定运行。

金属物参数:详细记录金属物的材质(如碳钢、不锈钢、合金钢等)、结构尺寸、表面积、数量、工作状态(如是否承受压力、拉力等)以及安装位置(埋于海泥、浸没海水、部分露出水面等) 。

环境参数:收集金属物所处海域的海水温度、盐度、pH 值、海流速度、溶解氧含量、潮汐变化、海底土壤电阻率、微生物分布等数据。不同海域和环境条件下,金属物的腐蚀速率和机制存在差异,这些数据是方案设计的重要依据。

历史数据:若金属物已服役,需查阅其过往腐蚀检测报告、维修记录等,了解曾经出现的腐蚀类型(如均匀腐蚀、点蚀、缝隙腐蚀等)、腐蚀严重区域及腐蚀速率,为后续保护方案提供参考。

合格保护电位确定:依据金属物材质和所处环境,参考相关标准(如 NACE 标准、ISO 标准等)确定合格保护电位。不同材质的金属在海水中的合格保护电位不同,例如碳钢在海水中通常为 -0.85V(相对于铜 / 饱和硫酸铜参比电极,CSE),而不锈钢可能有所不同,需准确确定。

保护电流密度计算:综合考虑金属物材质、表面状况(粗糙度、涂层情况等)、环境因素(海水流速、温度、盐度等),确定合适的保护电流密度。对于新建、表面光滑且有防腐涂层的金属物,保护电流密度取值较低;对于已服役、表面粗糙或涂层破损的金属物,取值需适当提高。通过保护电流密度乘以金属物的有效保护表面积,计算出所需保护电流。

牺牲阳极用量计算:根据计算得到的保护电流、阳极的实际电容量、设计保护年限等参数,计算牺牲阳极的用量。阳极实际电容量受材料成分、制造工艺影响,如常用的铝合金牺牲阳极实际电容量约为 2200Ah/kg。计算公式为:阳极用量(kg)= 保护电流(A)× 设计保护年限(h)× 8760(h / 年)÷ 阳极实际电容量(Ah/kg)÷ 阳极利用效率(一般取 0.8 - 0.9) 。

阳极选型与布置设计

阳极选型:根据金属物的具体情况和环境特点,从铝合金阳极、锌合金阳极、镁合金阳极中选择合适材料。铝合金阳极电容量高、驱动电压大、价格适中,适用于大多数海水环境;锌合金阳极工作电位稳定、电流效率高,在海泥等电阻率较低的环境中性能良好;镁合金阳极电位负、驱动电压大,但电容量较低,适用于土壤电阻率较高或淡水环境。同时,考虑阳极形状,如块状阳极适用于小型金属物或不规则结构,镯式阳极适合管道类金属物。

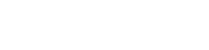

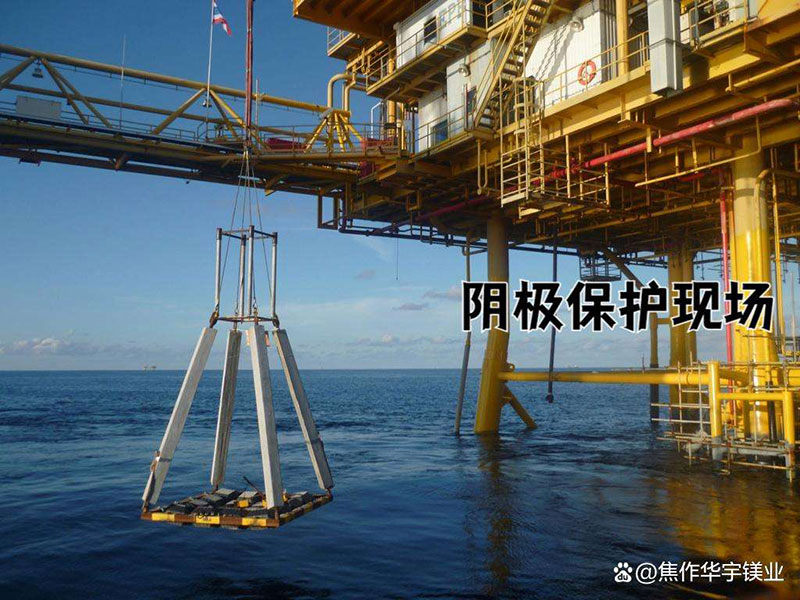

阳极布置:依据金属物结构、尺寸和计算的阳极用量,确定阳极布置方式。对于大型海洋平台桩基,可采用成组布置,将多个阳极组成阳极组安装在桩基周围;对于海底电缆,可采用沿线间隔布置;对于小型金属构件,可采用单支分散布置。合理调整阳极安装间距和数量,确保金属物表面各部位电位达到保护要求,一般间距在 1 - 100m 不等,需通过模拟计算或经验确定。

材料选择

牺牲阳极材料

铝合金牺牲阳极:选用符合国家标准(如 GB/T 4948 - 2002)的铝合金牺牲阳极,其化学成分需严格控制,如铝含量 95% - 97%、锌 3% - 5%、镁 0.05% - 0.2%、铟 0.01% - 0.05% 等,杂质含量符合标准,保证阳极电化学性能稳定。根据实际需求选择合适形状和规格的阳极。

锌合金牺牲阳极:符合相关标准(如 GB/T 4950 - 2002),确保锌合金成分达标,如锌含量≥99.99%,杂质含量严格要求。锌合金阳极有稳定的工作电位和较高的电流效率,适合特定海底环境。

性能要求:各类阳极的开路电位、工作电位、电流效率、实际电容量等性能指标需满足设计要求,如铝合金阳极开路电位≤ -1.05V(相对于 CSE),工作电位在 -1.05V - -1.25V(相对于 CSE)之间,电流效率≥85%,实际电容量≥2200Ah/kg 。

辅助材料

连接电缆:采用耐腐蚀、高强度的电缆,如铜芯橡胶绝缘电缆或不锈钢铠装电缆。根据保护电流大小选择合适截面积,确保电缆能安全承载电流且满足机械强度要求。电缆与阳极、金属物的连接采用可靠焊接或压接方式,并进行防水、防腐处理,如使用防水绝缘胶带、热缩套管等。

参比电极:选用长效铜 / 饱和硫酸铜参比电极(CSE)或银 / 氯化银参比电极(Ag/AgCl),用于监测金属物的保护电位。参比电极需具备良好的稳定性和耐久性,电位精度满足 ±10mV 。安装时固定在金属物附近合适位置,通过电缆连接,定期测量电位。

施工安装

安装前准备

金属物预处理:对海底金属物表面进行清理,去除油污、铁锈、海生物等杂质,对于有涂层的金属物,检查涂层完整性,破损处进行修补,确保金属物表面清洁,以保证阳极与金属物之间良好的电接触。

阳极检测:对牺牲阳极进行外观检查,查看是否存在裂纹、气孔、夹渣等缺陷,测试阳极的开路电位、工作电位等性能指标,确保阳极质量符合设计要求。

设备准备:准备好安装所需的潜水设备、水下焊接设备、吊装设备、测量仪器等,并进行调试,确保设备正常运行。同时,准备好辅助材料和工具。

阳极安装

潜水安装:对于浅海区域或适合潜水作业的场景,潜水员携带阳极和安装工具,到达金属物安装位置。将阳极通过电缆与金属物进行可靠焊接或压接连接,保证接触电阻小于 0.01Ω 。连接后,采用混凝土基床、锚固件或支架等方式将阳极固定在海底或金属物周围,防止阳极移位。

水下机器人辅助安装:在深海或潜水作业困难区域,利用水下机器人(ROV)进行阳极安装。通过 ROV 携带阳极和安装设备,按照预定程序将阳极准确安装在金属物指定位置,并完成连接和固定操作。安装过程中,实时监测连接质量和阳极位置。

参比电极安装:将参比电极安装在距离金属物 0.5 - 2m 的合适位置,采用混凝土底座、固定支架等方式确保参比电极稳定。通过电缆将参比电极与金属物连接,并对电缆接头进行防水、防腐处理。

监测与维护

电位监测

定期测量:每月至少一次使用便携式电位测量仪,通过参比电极测量金属物表面各点的保护电位,确保电位处于保护电位范围内。若电位偏离,及时分析原因,如阳极消耗、电缆故障、环境变化等,并采取调整阳极布置、更换阳极、修复电缆等措施。

在线监测系统:对于重要海底金属物,可安装在线电位监测系统,实时监测金属物电位变化。系统将数据传输至监控中心,便于及时掌握金属物保护状态,发现异常及时处理。

阳极性能监测

定期通过潜水检查、水下摄像或声呐探测等方式,观察牺牲阳极的消耗情况,测量阳极的剩余尺寸和重量。当阳极剩余重量小于初始重量的 20% 时,及时更换阳极,保证阴极保护效果。同时,记录阳极消耗速率,分析其变化趋势。

电缆及连接部位检查

定期检查连接电缆是否存在破损、断裂、老化等问题,检查电缆与阳极、金属物的连接部位是否牢固,是否出现腐蚀现象。若电缆破损,及时进行修复或更换;若连接部位腐蚀,清理腐蚀产物后重新进行防腐处理和连接加固。